Eigenschaftsorientierte Regelung von Verfestigungs- und Phasenumwandlungsprozessen beim Drücken und Drückwalzen metastabiler Austenite

Einleitung

Das übergeordnete Ziel des gesamten Forschungsvorhabens ist die Realisierung einer Eigenschaftsregelung innerhalb von Drückprozessen. Damit soll die lokal begrenzte und reproduzierbare Einstellung von physikalischen Bauteileigenschaften – in einem durch eine Vielzahl von Prozessparametern und einem wenig prädizierbaren Prozessverlauf geprägten Umfeld – möglich werden.

Durch eine gezielte Beeinflussung von Phasenumwandlungsprozessen bei der Fertigung sollen Hochleistungsbauteile entstehen, die definierte gradierte mechanische (Härte) bzw. ferromagnetische Eigenschaften aufweisen und so einen Mehrwert, z.B. im Hinblick auf eine sensorische Nutzung, bieten. Dabei werden sehr hohe Ansprüche an die örtliche Auflösung der Gradierung, aber auch die Form- und Maßhaltigkeit sowie die Oberflächenqualität bei gleichzeitig geforderter hoher Produktivität, Sicherheit und Flexibilität der Fertigung gestellt. Innerhalb des Drückprozesses sollen durch eine geregelte Prozessführung der Parameter Temperatur und Umformgrad lokal begrenzte Bereiche geschaffen werden, die ein vorgegebenes Eigenschaftsprofil möglichst genau und reproduzierbar erfüllen.

Ergebnisse der 1. und 2. Projektphase

In Förderperiode 1 erfolgten Grundlagenuntersuchungen innerhalb des Zylinderdrückwalzprozesses im Gegenlauf. Diese dienten der Identifikation von Einflussgrößen auf den sich einstellenden α‘‑Martensitgehalt in axialer sowie den Umformgrad in radialer Richtung bei nahtlosen Rohren aus metastabilem austenitischen Edelstahl 1.4307 (AISI 304L). Die ermittelten Zusammenhänge zwischen Prozess- und Werkstück-Zielgrößen (α‘‑Martensitgehalt und Wanddicke) wurden in einem empirisch ermittelten Korrelationsmodell (Black-Box-Modell) abgebildet.

Auf Basis dieser Datenbank können die lokalen Werkstückeigenschaften von zu erzeugenden Bauteilen gezielt eingestellt werden. Auf diese Weise wurden erstmals Demonstratorrohre mit lokal definierten Werkstückeigenschaften hergestellt. Diese repräsentieren das technologische Ziel für FP1 und weisen in axiale Richtung lokal variierende und für das bloße Auge unsichtbare Gradierungen hinsichtlich des α‘‑Martensitgehalts und der Formänderungsverteilung bei identischem radialen Umformgrad auf („unsichtbarer Barcode“).

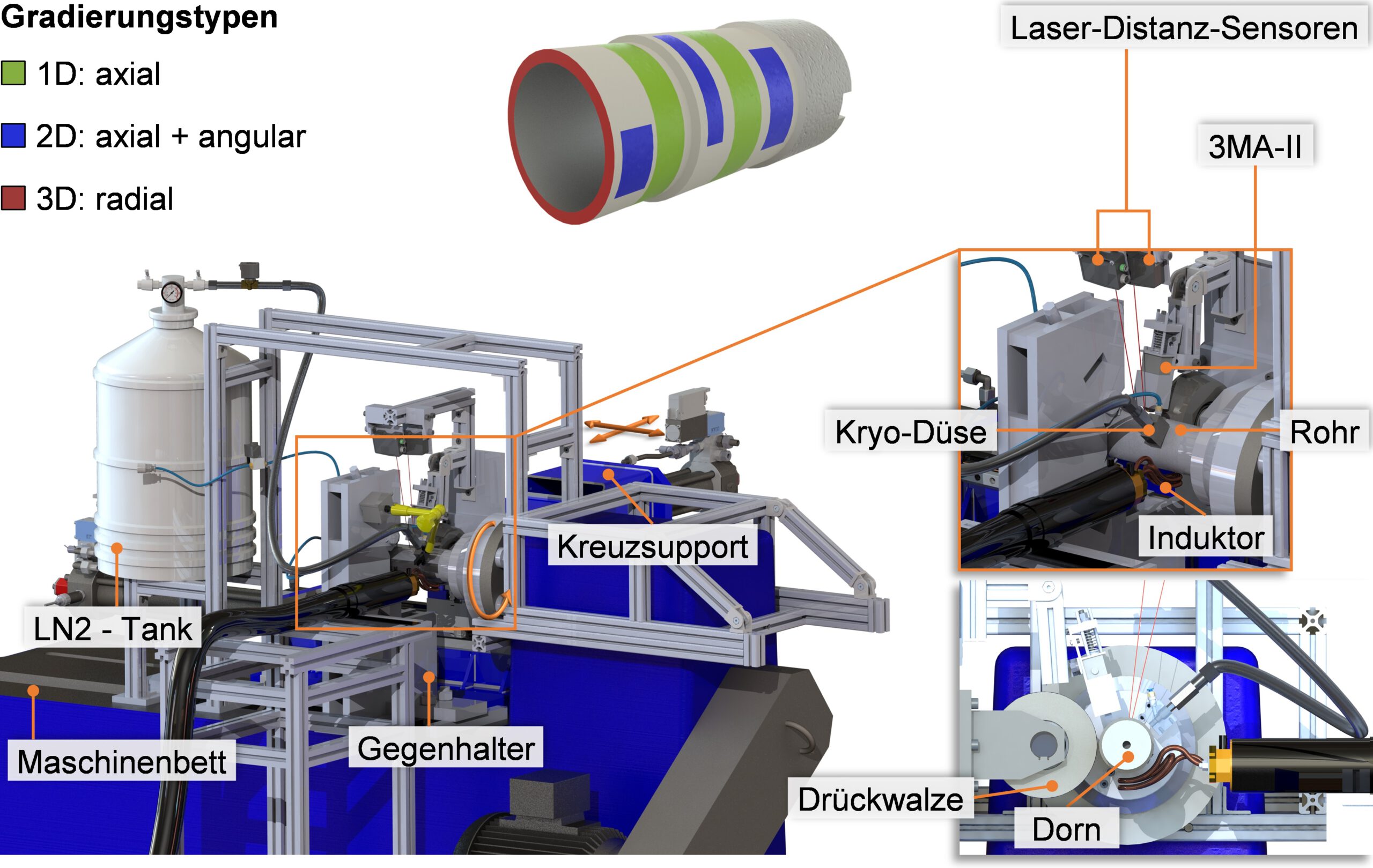

An den Bauteilen erfolgten Offline‑ und Online‑Charakterisierungen mit dem 3MA‑II Sensor, dessen Funktionsprinzip auf dem Barkhausenrauschen beruht und dessen mikromagnetische Messgrößen unter anderem mit dem α‘‑Martensitgehalt korreliert sind. Erste Ergebnisse zeigen, dass die Messergebnisse über ein geeignetes Softsensormodell auf den α‘‑Martensitgehalt auf/im Werkstück schließen lassen können. Im Hinblick auf die Eigenschaftsregelung der Regelgrößen α‘‑Martensitgehalt und Wanddicke ist eine geeignete Sensorvorrichtung am LUF (Universität Paderborn) entwickelt und validiert worden. Diese bietet Applikationsmöglichkeiten für die eingesetzten Sensoren zur Online-Messung der Regelgrößen (Laser‑Distanz‑Sensoren und 3MA‑II). Für den Übergang vom datengetriebenen Black‑Box- zum numerisch‑gestützten Grey‑Box‑Modell wurde am LUF ein FEM‑Prozessmodell entwickelt, welches im Sinne einer Vorausberechnung (Vorsteuerung) eingesetzt werden kann. Zur Kompensation der Prozessunsicherheiten wurde eine erste Eigenschaftsregelung der Wanddicke und des α‘‑Martensitgehaltes modellbasiert entwickelt. Die Regelung wurde bereits erfolgreich an der Versuchsanlage zur Herstellung von Bauteilen mit definiertem α‘‑Martensitgehalt eingesetzt und validiert.

In der Förderperiode 2 lag der Fokus auf einer Komplexitätssteigerung der Gradierungsstrukturen gegenüber FP1. Eines der verfolgten Teilziele war der Übergang von axial (1D) zu axial und angular (2D) gradierten Strukturen auf Basis rotationssymmetrischer Halbzeuge.

In FP1 und FP2 wurden eine Vielzahl an Prozess- und Gradierungsstrategien entwickelt und optimiert. Die unsichtbaren 1D‑ und 2D‑Gradierungen können für sensorische oder funktionale Zwecke genutzt werden. In Bezug auf die herstellbaren Gradierungen und deren Online-Messung mittels des entwickelten Softsensors erfolgte eine Steigerung der örtlichen wie zeitlichen Auflösung. Im Anschluss erfolgte eine Validierung der Softsensorik und Reglerstruktur sowie eine Quantifizierung der erzielbaren Verbesserungen.

Ziele der 3. Projektphase

In Förderperiode 3 wird vor dem Hintergrund des übergeordneten Ziels eine umfassende Weiterentwicklung des eigenschaftsgeregelten Drückwalzprozesses angestrebt, mit klarem Fokus auf die Übertragbarkeit auf andere Werkstoffe, der Komplexitätssteigerung der Gradierungsstrukturen (Übergang zu 3D‑Gradierungen), der Optimierung der Regelung unter Gesichtspunkten der Echtzeitfähigkeit, dem Nachweis der Eigenschaftsverbesserung und dem Ableiten einer Entwicklungsmethodik.

Forschungsfragen und Hypothesen (FP3):

- Übertragbarkeit auf andere Werkstoffe: Quantifizierung des Chargeneinflusses auf das produzierte Bauteil, Modellbildung, und robuste Eigenschaftsregelung.

- Radial gradierte Mikrostruktur: Gezielte Einstellung und Kombination mit axial-angular gradierten Strukturen durch Prozess- und Temperierungsstrategien.

- Echtzeitfähigkeit unter produktionsnahen Bedingungen: Entwicklung und Optimierung von Reglern, Beobachtern und Softsensorik zur Kompensation von Störgrößen.

- Quantifizierung des Mehrwerts: Praktische Validierung der Eigenschaftsregelung an produzierten Bauteilen im Vergleich zu ungeregelten Bauteilen.

- Entwicklungsmethodik: Ableitung von Gestaltungsprinzipien für die Übertragung des eigenschaftsgeregelten Drückwalzprozesses auf zukünftige Anwendungen.

Kontakt

Lehrstuhl für Umformende und Spanende Fertigungstechnik der Universität Paderborn

Projektleiter: Prof. Dr.-Ing. Werner Homberg

Projektbearbeiter: Bahman Arian, M.Sc. / ba@luf.uni-paderborn.de

Fraunhofer-Institut für Entwurfstechnik Mechatronik IEM, Paderborn

Projektleiter: Prof. Dr.-Ing. Ansgar Trächtler

Projektbearbeiter: Lukas Kersting, M.Sc. / lukas.kersting@iem.fraunhofer.de

Lehrstuhl für Werkstoffprüftechnik der Technischen Universität Dortmund

Projektleiter: Prof. Dr.-Ing. Frank Walther

Projektbearbeiter: Julian Rozo Vasquez, M.Sc. / julian.rozo@tu-dortmund.de

Veröffentlichungen

- Arian, B.; Homberg, W.; Kersting, L.; Trächtler, A.; Rozo Vasquez, J.; Walther, F. (2023). Cryogenic reverse flow forming of AISI 304L. Materials Research Proceedings. https://doi.org/10.21741/9781644902479-219

- Arian, B.; Homberg, W.; Kersting, L.; Trächtler, A.; Rozo Vasquez, J.; Walther, F.: Produktkennzeichnung durch lokal definierte Einstellung von ferromagnetischen Eigenschaften beim Drückwalzen von metastabilen Stahlwerkstoffen. In: G. Hirt (Hrsg.): 36. Aachener Stahlkolloquium – Umformtechnik “Ideen Form geben“, Aachen, 2022, S. 333-347, ISBN: 978-3-95886-460-3

- Arian, B.; Homberg, W.; Rozo Vasquez, J.; Walther, F.; Kersting, L.; Trächtler, A.: A flow forming process model to predict workpiece properties in AISI 304L. Metal Forming 2022, 19th Int. Conference on Metal Forming 2022, Taiyuan, 2022, IOP Conference Series: Materials Science and Engineering, Vol. 1270, DOI: 10.1088/1757-899X/1270/1/012093

- Arian, B.; Riepold, M.; Rozo Vasquez, J.; Homberg, W.; Trächtler, A.; Walther, F.: Forming of metastable austenitic stainless-steel tubes with axially graded and locally varying martensite contents by flow-forming. ESAFORM 2021. Proceedings of the 24th International Conference on Material Forming, (2021) 1-9, DOI: 10.25518/esaform21.2759

- Kersting, L.; Arian, B.; Rozo Vasquez, J.; Trächtler, A.; Homberg, W.; Walther, F.: Control strategy for angular gradations by means of the flow forming process. Proceedings of the 26th International Conference on Material Forming, Krakow, Material Research Proceedings Vol. 28, 2023, pp. 2049-2060, DOI: https://doi.org/10.21741/9781644902479-220

- Baak, N.; Hajavifard, R.; Lücker, L.; Rozo Vasquez, J.; Strodick, S.; Teschke, M.; Walther, F.: Micromagnetic approaches for microstructure analysis and capability assessment. Materials Characterization 178, 111189 (2021) 1-14, DOI: https://doi.org/10.1016/j.matchar.2021.111189

- Kersting, L.; Arian, B.; Rozo Vasquez, J.; Trächtler, A.; Homberg, W.; Walther, F.: Echtzeitfähige Modellierung eines innovativen Drückwalzprozesses für die eigenschaftsgeregelte Bauteilfertigung. at – Automatisierungstechnik Band 71 Heft 1, 2023, S. 68–81, DOI: https://doi.org/10.1515/auto-2022-0106

- Kersting, L.; Arian, B.; Rozo Vasquez, J.; Trächtler, A.; Homberg, W.; Walther, F.: Echtzeitfähige Modellierung eines innovativen Drückwalzprozesses für die eigenschaftsgeregelte Herstellung gradierter Bauteile. In: U. Jumar, Christian Diedrich (Hrsg.): Entwurf komplexer Automatisierungssysteme – 17. Fachtagung EKA 2022, Magdeburg, ISBN: 978-3-948749-23-1

- Kersting, L.; Arian, B.; Rozo Vasquez, J.; Trächtler, A.; Homberg, W.; Walther, F.: Innovative online measurement and modelling approach for property-controlled flow forming processes. Proceedings of the 25th International Conference on Material Forming, Braga, Key Engineering Materials Vol. 926, 2022, S. 862-874, DOI: https://doi.org/10.4028/p-yp2hj3

- Riepold, M.; Arian, B.; Riepold, M.; Rozo Vasquez, J.; Homberg, W.; Trächtler, A.; Walther, F.: Model approaches for closed-loop property control for flow forming. Advances in Industrial and Manufacturing Engineering 3, 100057 (2021) 1-9, https://doi.org/10.1016/j.aime.2021.100057

- Rozo Vasquez, J.; Kersting, L.; Arian, B.; Homberg, W.; Trächtler, A.; Walther, F.: Soft sensor model of phase transformation during flow forming of metastable austenitic steel AISI 304L. Numerical Methods in Industrial Forming Processes: Numiform 2023, Krakow, Springer LNME. Paper accepted

- Rozo Vasquez, J.; Arian, B.; Kersting, L.; Homberg, W.; Trächtler, A.; Walther, F.: Detection of phase transformation during plastic deformation of metastable austenitic steel AISI 304L by means of X-ray diffraction pattern analysis. Metals 13, 6 (2023) 1007, DOI: https://doi.org/10.3390/met13061007

- Rozo Vasquez, J.; Arian, B.; Kersting, L.; Homberg, W.; Trächtler, A.; Walther, F.: Qualification of Barkhausen noise and eddy current based sensors for online monitoring of strain-induced α‘-martensite formation during flow forming. In: AMA Service GmbH (Hrsg.) – Proceedings of Sensor and Measurement Science International SMSI2023 Conference, 197–198, 2023, DOI 10.5162/SMSI2023/D1.1

- Rozo Vasquez, J.; Kanagarajah, H.; Arian, B.; Kersting, L.; Homberg, W.; Trächtler, A.; Walther, F.: Coupled microscopic and micromagnetic depth-specific analysis of plastic deformation and phase transformation of metastable austenitic steel AISI 304L by flow forming. Practical Metallography 59, 11 (2022) 660–675, DOI: https://doi.org/10.1515/pm-2022-0064

- Rozo Vasquez, J.; Arian, B.; Riepold, M.; Homberg, W.; Trächtler, A.; Walther, F.: Magnetic Barkhausen noise analysis for microstructural effects separation during flow forming of metastable austenite 304L. Proceedings of the 11th International Workshop NDT in Progress, NDT in Progress 2021 (Issue 2021-12), 1-9. http://www.ndt.net/?id=26462.

- Rozo Vasquez, J.; Arian, B.; Riepold, M.; Homberg, W.; Trächtler, A.; Walther, F.: Microstructural investigation on phase transformation during flow forming of the metastable austenite AISI 304. In: Neidel, A.: Sonderbände der Praktische Metallographie zur 54. Metallographie-Tagung-Fortschritte in der Metallographie, ISBN 978-3-88355-422-8 (2020) 75-81.

- Wiens, E.; Homberg, W.; Arian, B.; Möhring, K.; Walther, F.: Forming of parts with locally defined mechanical and ferromagnetic properties by flow-forming. In: Daehn, G.; Cao, J.; Kinsey, B.; Tekkaya, E.; Vivek, A.; Yoshida, Y. (eds): Forming the Future. The Minerals, Metals & Materials Series. Springer, Cham, 2021. https://doi.org/10.1007/978-3-030-75381-8_160

- Homberg, W.; Arian, B.; Arne, V.; Brosius, A.; Groche, P.; Hartmann, C.; Kersting, L.; Laue, R.; Martschin, J.; Meurer, T.; Spies, D.; Tekkaya, A. E.; Trächtler, A.; Volk, W.; Worbel, M.; Wendler, F.: Softsensors – Key component of a property control on forming technology. Production Engineering (2023): DOI: https://doi.org/10.1007/s11740-023-01227-1