Geregeltes Drückwalzen zur Herstellung von Bauteilen mit definierter Verfestigung

Ziel des Forschungsprojektes sind grundlegende Erkenntnisse über die Einsatzmöglichkeiten eines Multi-Sensor-Systems und zur Regelbarkeit der gezielten Produkteigenschaft Verfestigung beim Projizierdrücken.

Dafür ist es zunächst notwendig, den Zusammenhang zwischen relativem Vorschub und Verfestigung für das Verfahren Projizierdrücken zu charakterisieren, was wiederum die Herstellung von rotationssymmetrischen Bauteilen mit definierter Verfestigung (ΔkF) ermöglicht. Um den Prozess auf diese Weise zu beeinflussen, muss eine neue Regelungsstrategie erforscht, entwickelt und im experimentellen Einsatz geprüft werden.

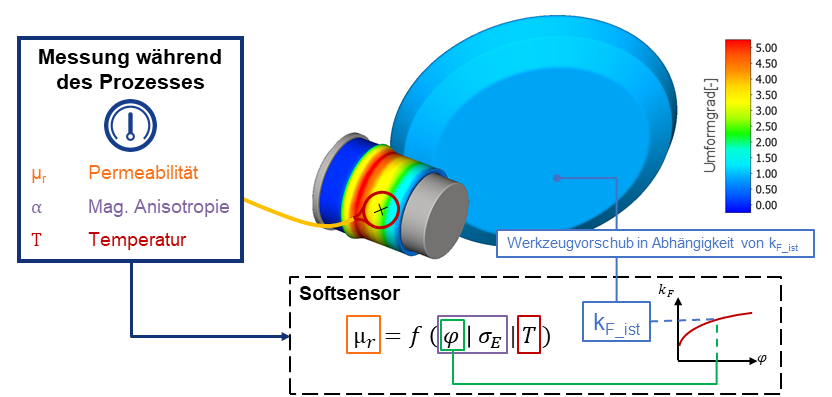

Für die zu entwickelnde Regelungsstrategie werden zunächst mit Hilfe eines Multi-Sensorsystems während der Umformung (inline) magnetische Permeabilität (μr), Temperatur (T) und Blechdicke (s) nahe der Umformzone gemessen und ausgewertet. Aus den gemessenen Größen erfolgt im Millisekundenbereich die Berechnung des Umformgrads (φist) über einen Softsensor. Dieser wird mit einem definierten Umformgrad (φsoll) verglichen, welcher in Abhängigkeit der geforderten Kaltverfestigung bestimmt wird. Ein zugeschalteter Algorithmus übernimmt bei Abweichung die Regelung des relativen Vorschubes (Vrel) und beeinflusst damit direkt die Entstehung der gewünschten Bauteileigenschaften. Dies ermöglicht dem System weiterhin, während der Umformung auf äußere Einflüsse wie Chargenschwankungen, Unregelmäßigkeiten in der Blechdicke sowie auf Änderungen der Reibverhältnisse zu reagieren.

Ergebnisse der 1. und 2. Projektphase

Gesamtziel des Projektes innerhalb des SPPs ist die Herstellung von Bauteilen mit definierter Verfestigung durch Drückwalzen. Dazu wurden in der ersten Phase die Grundlagen für die Entwicklung eines Multisensorsystems erforscht, welches die Messdaten für einen Softsensor bereitstellt. Mit dessen Hilfe wird im Prozess der Umformgrad am Bauteil gemessen und zur Regelung des Werkzeugvorschubes verwendet.

Innerhalb der ersten Projektphase wurde der Fokus auf die Messung der magnetischen Eigenschaften und die Weiterverarbeitung der Messdaten mittels Softsensor gelegt. Neben einer deutlichen Reduzierung der Sensorgröße konnte im Rahmen der Untersuchungen eine signifikante Verbesserung der Messgenauigkeit durch Abstands- und Verkippungskorrektur erzielt werden. Innerhalb der Untersuchungen wurde gezeigt, dass die Messung der Permeabilität und der magnetischen Anisotropie an ebenen Flächen durchführbar ist. Weiterhin steht die Permeabilität im Zusammenhang mit dem Umformgrad und die magnetische Anisotropie mit dem Spannungszustand. Innerhalb der Untersuchungen wurde bereits eine kontinuierliche Messung durchgehführt und ein mathematisches Modell zur Bestimmung des Umformgrades anhand der magnetischen Eigenschaften entwickelt. Damit wurde der Nachweis der prinzipiellen Funktionsfähigkeit des Multisensors innerhalb der ersten Projektphase für ebene Flächen erbracht.

In der zweiten Projektphase wurde der validiert Ansatz zur getrennten Messung der Permeabilität und Abstand für den Einsatz an gekrümmten Flächen weiterentwickelt. Ein Abgleich der Versuchsdaten und der elektromagnetische FEM-Simulation des Sensorsystems zeigte eine starke richtungsabhängigen Veränderung der magnetischen Eigenschaften. Dieser starke Materialeffekt kann für die örtliche, richtungsabhängigen Auswertung der Permeabilität bei gleichzeitiger Kompensation von Abstandsänderung genutzt werden und erlaubt die richtungsauflösende Permeabilitätsmessung an gekrümmten Bauteilen. Weiterhin zeigten Simulationen und experimentelle Untersuchung die Umsetzbarkeit einer getrennten Beeinflussung von Umformgrad und Geometrie innerhalb des Drückwalzprozesses, was das Aktor-und das gewählte Regelkonzeptbestätigte. Zusätzlich konnte das Konzept am Beispiel eines Infrarot-Pyrometers zur Temperaturstabilisierung auf einer Drückwalzmaschine implementiert und eperimentell erprobt werden.

Ziele der 3. Projektphase

In der 3. Phase liegt der Schwerpunkt auf der experimentellen Umsetzung der Eigenschaftsregelung und der Erweiterung der Untersuchung auf Werkstoffe die besonders von einer Eigenschaftsregelung profitieren. Hierzu erfolgen die echtzeitfähige experimentelle Umsetzung unter produktionsnahen Bedingungen und Optimierung des Regelmechanismus für konventionelle Halbzeuge.

Anschließend wird der quantitative Nachweis der Bauteilverbesserung durch die Eigenschaftsregelung ausgeführt, indem die Bauteileigenschaft Verfestigung durch die Umformarbeit beim Stauchen bestimmt wird. Weiterhin erfolgt die Anwendung der Eigenschaftsregelung auf additiv hergestellte Halbzeuge (Werkstoffe G4Si1, chemische Zusammensetzung ähnlich S355), welche durch ihren Herstellungsprozess einen inhomogenen Ausgangszustand besitzen Durch die Eigenschaftsregelung wird zum einen die Robustheit der Regelung überprüft und zum anderen die Umformung solcher additiv hergestellten Halbzeuge durch Drückwalzen ermöglicht und somit die Verwendung einer ganzheitlich neuen Prozesskette realisiert.

Kontakt

Professur Umformtechnik der Technischen Universität Chemnitz

Projektleiterin: Prof. Dr.-Ing. habil. Dipl.-Math. Birgit Awiszus

Projektbearbeiter: Dipl.-Wi.-Ing. Jeanette Boll / jeanette.boll@mb.tu-chemnitz.de

Fachgebiet Hybride Fertigung der BTU Cottbus-Senftenberg

Projektleiterin: Prof. Dr.-Ing. Sebastian Härtel

Projektbearbeiter: N.N.

Professur Mess- und Sensortechnik der Technischen Universität Chemnitz

Projektleiterin: Prof. Dr.-Ing. Olfa Kanoun

Projektbearbeiter: Frank Wendler, Dipl.-Ing. / frank.wendler@etit.tu-chemnitz.de

Veröffentlichungen

Frank Wendler, Robert Laue, Sebastian Härtel, Birgit Awiszus, Olfa Kanoun, Design of a multi-modal sensor for the in-process measurement of material properties based on inductive spectroscopy, Measurement, Volume 227, 2024, 114187,

ISSN 0263-2241, https://doi.org/10.1016/j.measurement.2024.114187

Robert Laue: Entwicklung des selbstregelnden Drückwalzens. Dissertation. Universitätsbibliothek Chemnitz, 2024,

https://nbn-resolving.org/urn:nbn:de:bsz:ch1-qucosa2-888875

Wendler, F., Laue, R., Härtel, S., Awiszus, B., Kanoun, O.: “Multifrequency Multichannel Eddy Current Sensor System for the Analysis of Mechanical States in Ferromagnetic Materials.” Sensors and Measurement Science International (SMSI 2023): 8.-11.Mai 2023, Nürnberg.

Laue, R.; Wendler, F.; Härtel, S.; Awiszus, B.; Kanoun, O.: „Eigenschaftsgeregeltes Drückwalzen im digitalen Zwilling“; Ideen Form geben: 36. ASK Umformtechnik, 26.-27. Oktober 2022, Aachen, S. 349- 358, Aachen. Verlagshaus Mainz GmbH Aachen, 2022, ISBN/ISSN: 978-3-95886-460-3

Wendler, F.; Munjal, R.; Kanoun, O.; Härtel, S.; Awiszus, B.: Vorrichtung und Verfahren zur Erfassung materialinterner mechanischer Zustände eines Werkstücks; amtliches Aktenzeichen: 10 2021 103 803.0; Tag der Patentanmeldung: 18.02.2021

Laue, Robert; Wendler, Frank; Härtel, Sebastian; Kanoun, Olfa; Awiszus, Birgit (2021): Analysis of stress influence and plastic strain on magnetic properties during the forming process. In: Advances in Industrial and Manufacturing Engineering 3, S. 100053. DOI: 10.1016/j.aime.2021.100053.

Wendler, Frank; Munjal, Rohan; Waqas, Muhammad; Laue, Robert; Härtel, Sebastian; Awiszus, Birgit; Kanoun, Olfa (2021): Eddy Current Sensor System for Tilting Independent In-Process Measurement of Magnetic Anisotropy. In: Sensors (Basel, Switzerland) 21 (8). DOI: 10.3390/s21082652.