Regelung der Oberflächeneigenschaften kaltgewalzter Halbzeuge durch Entwicklung eines neuartigen Regelungskonzepts basierend auf Online-Rauheitsmessungen der Bandoberfläche

Die Oberflächenrauheit ist eine wichtige Eigenschaft, da sie beispielsweise für die Tiefzieheignung von Blechen eine wesentliche Rolle spielt. Bislang erfolgt die Führung des Nachwalzprozesses anhand der Vorgabe einer Walzkraft, welche aus Abprägemodellen von strukturierten Walzen vorab berechnet wird. Dies hat den Nachteil, dass sowohl getroffene Modellvereinfachungen und -unsicherheiten als auch Prozessschwankungen zu abweichenden Oberflächeneigenschaften führen.

Die vorgeschlagene Prozessregelung setzt hier an und greift auf aktuell neuentwickelte Messtechnik zurück, mit Hilfe derer eine prozessparallele Messung der Bandrauheit möglich wird. Erforscht werden soll eine modellprädiktive Regelung, deren initiales Modell durch die Finite Elemente Methode abgeleitet wird. Durch die Nutzung der Finite Elemente Methode besteht die Möglichkeit reale Oberflächen zu betrachten und somit Modellvereinfachungen zu verringern.

Durch die Messungen der Rauheit der Bandoberfläche kann das in der Regelung verwendete Modell zur Prozesslaufzeit angepasst werden, um so die Regelgüte zu verbessen. Als Stellgröße des geschlossenen Regelkreises dient primär der Bandzug. Da durch Variation des Bandzugs die Walzkraft und somit durch eine andere Gerüstauffederung auch der Walzspalt beeinflusst wird, muss die Walzenanstellung als zusätzliche Stellgröße abgebildet werden.

Durch dieses Regelungskonzept wird es möglich, unabhängig von Prozessschwankungen sowohl die gewünschte Banddicke als auch die vorgegebene Bandrauheit einzustellen.

Ergebnisse der 1. und 2. Projektphase

Die Rauheit, die durch Nachwalzprozesse erzielt wird, hat einen erheblichen Einfluss auf wichtige Oberflächeneigenschaften metallischer Halbzeuge. Dazu gehören die Lackhaftung, der Oberflächenglanz und das tribologische Verhalten (Reibzahl).

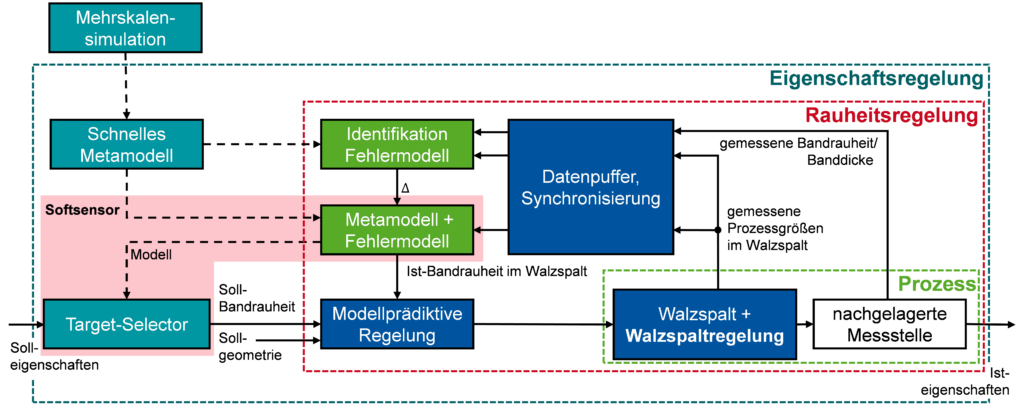

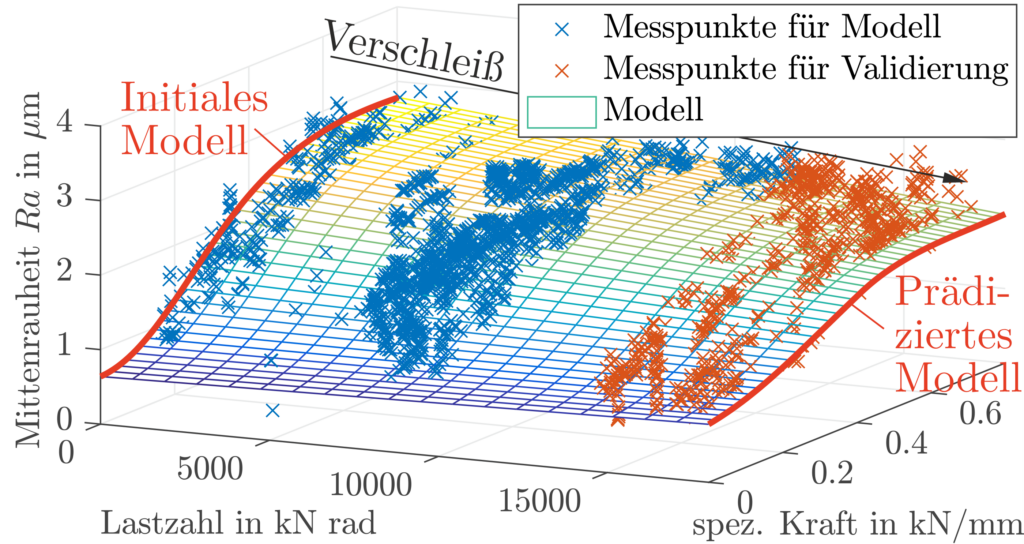

In den vergangenen Projektphasen wurde ein Mehrskalen-Finite-Elemente-Modell entwickelt, um den Abprägeprozess einer rauen Arbeitswalze unter variierenden Prozessgrößen auf kaltgewalzte Metallbänder zu untersuchen. Die hieraus ermittelten Erkenntnisse wurden anschließend in ein heuristisches Metamodell überführt und für die Regelung der Oberflächenrauheit verwendet, siehe Abbildung 1 und Abbildung 2. Um den Verschleiß der texturierten Walzenoberfläche zu identifizieren und kompensieren wurde ein datengetriebenes Fehlermodell entwickelt, das die Modellfehler des entwickelten Metamodells abbildet, siehe Abbildung 3.

Durch die Kombination des Meta- und Fehlermodells, kann die Abprägung der rauen Arbeitswalze auf das Halbzeug vorhergesagt werden. Zusammen mit dem Gerüst- und Walzmodell, die den Walzspalt und die Materialeigenschaften abschätzen, ist die entwickelte modell-prädikative Regelung in der Lage, die Oberflächentopografie durch die Variation des Bandzuges unter Beibehaltung einer gewünschten Enddicke des Bandes einzustellen.

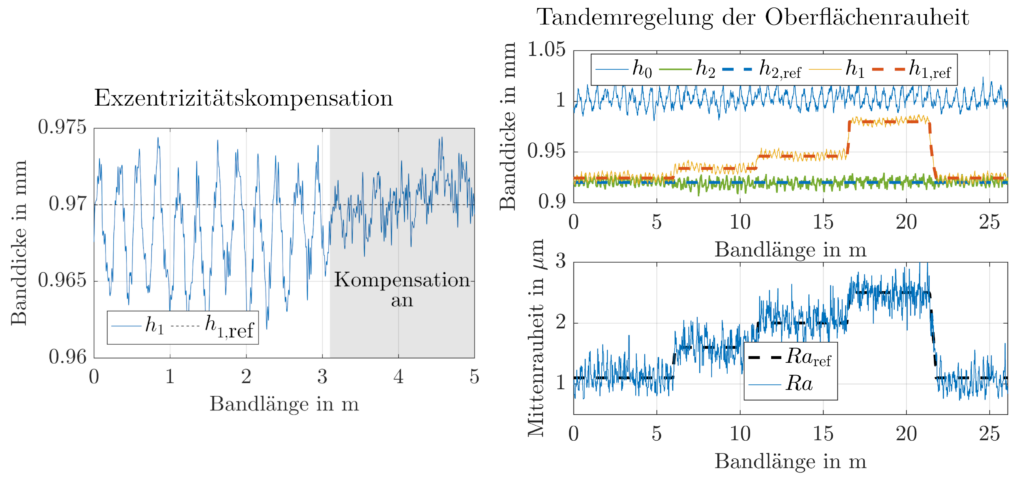

Die abgeleiteten Modelle wurden in einem exemplarischen Versuchsaufbau mit einem einzelnen Walzgerüst getestet. Dazu wurde die Einstellung der mittleren Rauheit des Bandes durch eine modellbasierte Regelung mit einem Kupferband von 1,5 mm Dicke validiert. Während des Versuchs wurde eine sichtbare Walzenexzentrizität, die die Qualität der Banddicke und Oberflächenrauheit beeinträchtigt, beobachtet. Darüber hinaus wurde eine Tandemregelung für die Rauheit entwickelt, welche das regelbare Prozessfenster erweitert

Ziele der 3. Projektphase

In den zukünftigen Arbeiten soll der Softsensor um eine Vorhersage der 3D-Rauheitskennzahlen wie die mittlere arithmetische Rauheit Sa und die mittlere quadratische Rauheit Sq erweitert und es wird der Einfluss des Bandzuges auf die Oberflächenrauheit berücksichtigt. Anschließend werden produktionsnahe Bedingungen untersucht, wie höhere Walzgeschwindigkeiten, Schmierung mit Öl und wechselnde Materialien. Hierzu soll die Online-Modellidentifikation für Langzeiteinsätze verbessert werden, indem eine sichere Datenvorauswahl mittels einfacher, linearer Modelle und einer Modellvalidierung erfolgt, bevor das Modell in die Regelung eingebunden wird.

Außerdem soll der Verschleiß der Walzen identifiziert und kompensiert werden, indem die Prozessmodelle um eine Verschleißzahl erweitert werden, wodurch eine Vorhersage des Verschleißzeitpunkts möglich wird. Zuletzt werden Gestaltungsprinzipien für die Regelung der Oberflächenrauheit und Geometrie des auslaufenden Bandes erarbeitet, wie die Anzahl und Eigenschaften der Walzenpaare, die Position und Anzahl der Sensoren und die Auswahl der Aktorik, die zu optimalen Prozessbedingungen führen.

Kontakt

Institut für Regelungstechnik der RWTH Aachen

Projektleiter: Dr.-Ing. Sebastian Stemmler

Projektbearbeiter: Christopher Schulte, M.Sc. / c.schulte@irt.rwth-aachen.de

Institut für Bildsame Formgebung der RWTH Aachen

Projektleiter: Dr.-Ing. David Bailly

Projektbearbeiter: Mengmeng Zhang, M.Sc. / mengmeng.zhang@ibf.rwth-aachen.de

Veröffentlichungen

Schulte, C.; Li, X.; Abel, D. and Hirt, G. (2021): Highprecision thickness control in a cold rolling mill using a non-linear roll stand deflection model, In 2021 European Control Conference (ECC), IEEE

Schulte, C.; Li, X.; Abel, D. and Hirt, G. (2021): Model-based Roughness Control in Cold Rolling, In 2021 Metals, Minerals and Mining (MMM, invited Session SPP2183), IFAC

Li, X.; Schulte, C.; Abel, D.; Teller, M.; Hirt, G. and Lohmar, J. (2021): Modelling of the strip tension influence on surface imprinting during temper rolling, In Advances in Industrial and Manufacturing Engineering