Eigenschaftsgeregelte mehrstufige Warmblechumformung

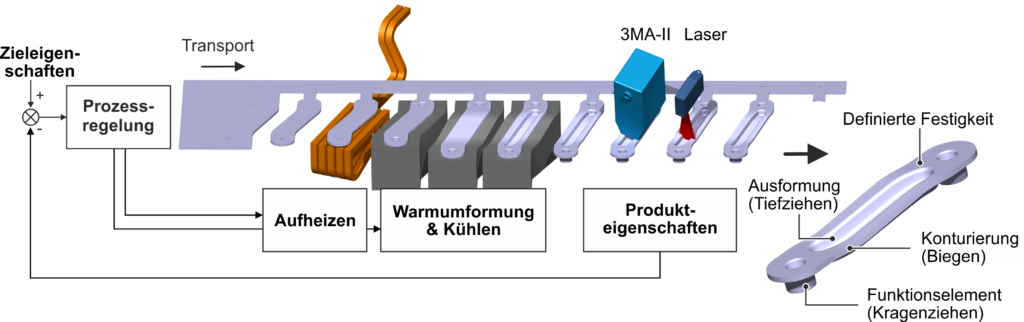

Unter der Zielstellung eine robuste, effiziente und gleichzeitig wandlungsfähige Produktion zu ermöglichen wird in dem Vorhaben eine Methode zur Herstellung von komplex gestalteten Blechbauteilen durch einen geregelten, mehrstufigen und temperaturunterstützten Umformprozess entwickelt.

Mit der Technologie soll die Fertigung von mehrfach umgeformten Komponenten mit definierten Produkteigenschaften ermöglicht werden, wobei die Eigenschaften aus der Umformung und der simultanen thermischen Behandlung resultieren. Bisher ist die Fertigung solcher Produkte aufgrund der unbekannten Wechselwirkungen bei dem Zusammenspiel von thermischen und mechanischen Einflüssen Sonderanwendungen vorenthalten.

In der Untersuchung wird zunächst eine Betrachtung der thermischen Einflüsse auf die umformtechnischen Teilprozesse wie das Biegen, Tiefziehen und Kragenziehen sowie der Wärmebehandlung selbst in Form einer Umwandlungshärtung erfolgen. Im Anschluss folgt die Analyse von Teilprozessen in einer zusammengesetzten Prozesskette mit der Wärmebehandlung.

Zur Beherrschung der thermisch-mechanischen Interaktionen werden die charakterisierten Vorgänge in einem geschlossenen Regelkreis mit modellbasierter Zustandsschätzung eingestellt werden, um einzelne geometrische und mechanische Kennwerte zu adaptieren. Der Lösungsansatz sieht eine vereinfachte, analytische Beschreibung der isolierten Teilprozesse vor, die als Funktion der Temperaturverteilung und -historie definiert werden. Durch eine übergreifende thermische Modellierung soll die Wechselwirkung der Teilprozesse abgebildet werden, sodass eine modellbasierte Prädiktion der Produkteigenschaften parallel zum laufenden Fertigungsprozess mittels einer Zustands- und Störgrößenschätzung durch die Injektion der Messgrößen in das Modell ermöglicht wird.

Ergebnisse der 1. und 2. Projektphase

In der 1. Phase wurden schnelle regelungsorientierte Berechnungsansätze für den thermo-mechanischen Prozess unter Berücksichtigung eines Materials mit begrenzter Abkühlratensensitivität (X46Cr13) entwickelt. So wurde zur Prädiktion und Rückführung der Temperaturentwicklung im Blechbauteil während des mehrstufigen Prozesses ein erweiterter Kalman-Filter (EKF) aufgesetzt. Den Input für den Filter stellen einzelne lokale Temperaturmessungen (z.B. mit Pyrometern) sowie die Stellgrößen des Prozesses dar. Zur schnellen Berechnung und Rückführung der Ausdünnungsverteilung beim Warmstreckziehen innerhalb der mehrstufigen Warmblechumformung wurde ein zeiteffizienter elementbasierter Ansatz hergeleitet. Letzterer Ansatz ruft dabei Fließkurven auf, welche durch prozessnahe Warmzugversuche bestimmt wurden sowie die Prädiktion des EKF. Hierdurch muss innerhalb des elementbasierten Ansatzes nicht mehr das thermische Feldproblem gelöst werden.

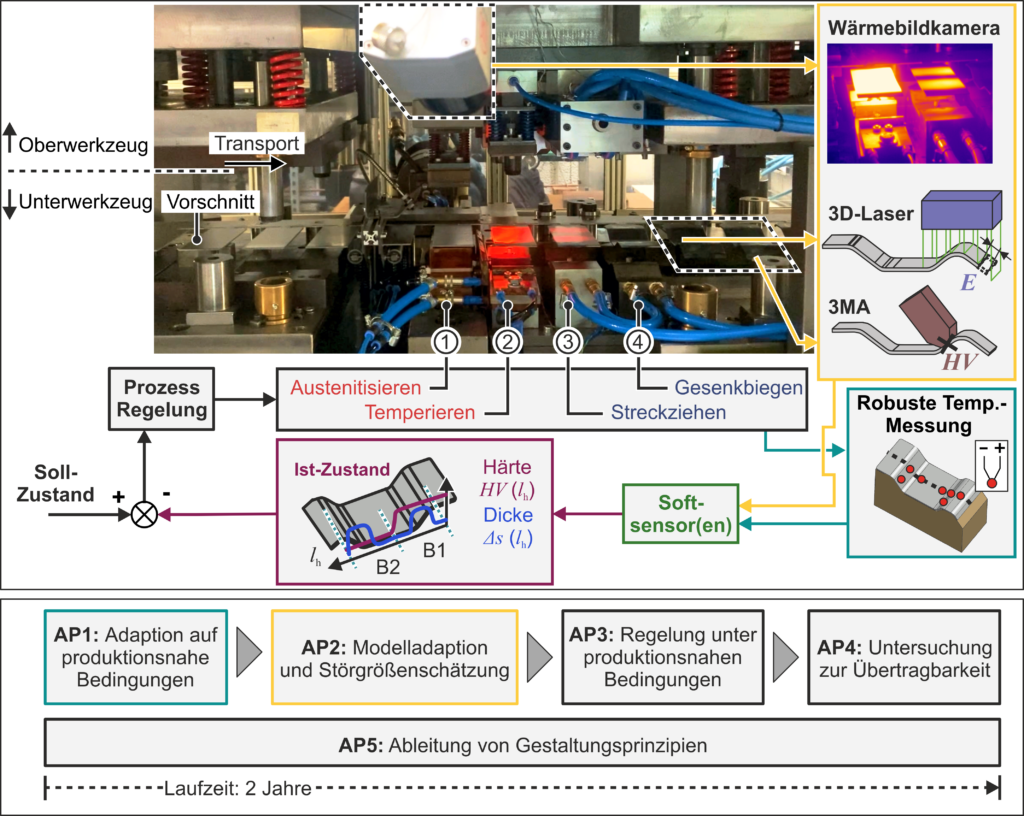

Nachfolgend wurden in der 2. Phase die Modellierungsansätze, die Aktorik, die Regelung sowie die Softsensorik auf Materialien mit einer ausgeprägten Abkühlratensensitivität (22MnB5) erweitert. Durch Realversuche mit dem umgesetzten Folgeverbundwerkzeug konnte nachgewiesen werden, dass durch die Implementierung einer zusätzlichen Temperierstufe sowie eines regelbaren Niederhalters die Produkteigenschaften Härte- und Ausdünnungsverteilung stückweise voneinander entkoppelt werden können. Zur zeiteffizienten Rückführung der nichtlinearen Zusammenhänge zwischen der thermomechanischen Historie und der Mikrostrukturevolution innerhalb des Regelkreises wurde ein KNN (künstliches Neuronales Netzwerk) basierter Mikrostruktursoftsensor (MSS) entwickelt.

Die derzeitige Version des MSS hat 10 Input-Parameter, welche im Rahmen der Prozessregelung vom vorgeschaltetem Temperaturschätzer (s.u.) und der Plastizitätsmodellierung vorgegeben werden. Zur mathematischen und für den Regelungsentwurf geeigneten Abbildung des komplexen dynamischen Verhaltens gekoppelt thermo-mechanischer bzw. thermo-plastischer Prozesse mit Materialien, welche eine ausgeprägte Abkühlratensensitivität besitzen, wurden gemischt daten- und modellbasierte Ansätze auf Basis der Dynamic-Mode-Decomposition (DMD) und deren Erweiterung DMDc für Systeme mit Eingangsgrößen umgesetzt. Hierzu wurde eine Erweiterung des DMD-Verfahrens durch die Zusammenführung von Datensätzen mit unterschiedlichen Umformparametern entwickelt und evaluiert. Diese parametrische DMDc (pDMDc) wurde anhand von hoch-dimensionalen Snapshots aus einer detaillierten LSDyna-Simulation des mehrstufigen Umformprozesses evaluiert. Aus der pDMDc erzeugte reduzierte Modell wurden wiederum zum Entwurf eines örtlich-zeitlichen Temperaturschätzers herangezogen, welcher den EKF aus der 1. Phase ersetzt. Zur Regelung der Temperatur, welche mit der Regelung der Geometrie und Eigenschaften des Bauteils einhergeht, wurde ein hierarchisches optimierungsbasiertes Regelungskonzept aufgesetzt.

Ziele der 3. Projektphase

Im Rahmen der 3. Phase soll die Regelung der Härte- gekoppelt mit der Ausdünnungsverteilung eines pressgehärteten Hutprofils produktionsnah umgesetzt werden. Das Regelungskonzept entspricht dem in der 2. Phase entwickelten hierarchischen optimierungsbasierten Konzept, wobei in der 3. Phase Anpassungen an produktionsnahe Bedingungen verfolgt werden. Zum einen müssen die Aktorik und Sensorik den Anforderungen einer Fertigung mit hoher Stückzahl genügen und zum anderen die Software (Softsensoren, Schätzer, Regelung) die notwendige Robustheit und Echtzeitfähigkeit aufweisen.

Zur Erfüllung dieser Anforderungen wird die Temperaturmessung robustifiziert, über die Bauteilbreite erweitert und die Temperatur sowie Umformmodellierung adaptiert. Zusätzlich wird die Verbesserung der Robustheit sowie Genauigkeit durch eine erweiterte Störgrößenschätzung und –kompensation mit der Implementierung einer Wärmebildkamera, eines 3D-Lasersensors und des 3MA-Systems untersucht.

Kontakt

Institut für mechanische Verfahrenstechnik und Mechanik des Karlsruher Institut für Technologie

Projektleiter: Prof. Dr.-Ing. Thomas Meurer

Projektbearbeiter: Henry Baumann, M.Sc., henry.baumann@kit.edu

Institut für Umformtechnik und Leichtbau (IUL) der Universität Dortmund

Projektleiter: Prof. Dr.- Ing. A. Erman Tekkaya

Projektbearbeiter: Juri Martschin, M.Sc. Juri.Martschin@iul.tu-dortmund.de

Veröffentlichungen

- Martschin, J., Wrobel, M., T., Tekkaya, A.E., 2024. Influence of Multi-Step Forming on the Hardness and Microstructure of Rapidly Austenitized 22MnB5. 9th International Conference on Hot Sheet Metal Forming of High-Performance Steel – CHS² 2024, Nashville, U.S.A.

- Martschin, J., Rethmann, P., Grodotzki, J., Wrobel, M., Meurer, T., Tekkaya, A.E., 2024. Quick prediction of thinning in stretch forming of hat-shaped profiles during multi-stage hot sheet metal forming. Journal of Materials Processing Technology 327 (2024), 118365. https://doi.org/10.1016/j.jmatprotec.2024.118365

- Martschin, J., Wrobel, M., Grodotzki, J., Tekkaya, A.E., 2023. Tailoring the hardness in multi-stage press hardening of 22MnB5 sheet material in a progressive die. ICTP 2023. https://doi.org/10.1007/978-3-031-40920-2_10

- Martschin, J., Wrobel, M., Grodotzki, J., Meurer, T., Tekkaya, A.E., 2023. Soft sensors for property‐controlled multi‐stage press hardening of 22MnB5. AUIN. https://doi.org/10.1007/s42154-023-00238-z

- Martschin, J., Wrobel, M., Meurer, T., Kolpak, F., Tekkaya, A.E., 2022. Entwicklung von Softsensoren für das eigenschaftsgeregelte mehrstufige Presshärten. In: Ideen Form geben: 36. ASK Umformtechnik – Tagungsband, Verlagshaus Mainz GmbH Aachen. S. 283 – 292. ISBN: 978-3-95886-460-3

- Wrobel, M., Martschin, J., Meurer, T., Tekkaya, A.E., 2023. Data-driven Temperature Estimation for a Multi-Stage Press Hardening Process. IFAC. https://doi.org/10.1016/j.ifacol.2023.10.1785

- Klöser, D., Martschin, J., Meurer, T., Tekkaya, A.E., 2021. Reduced order modelling for spatial-temporaltemperature and property estimation in a multi-stage hot sheet metal forming process. AIME, https://doi.org/10.1016/j.aime.2021.100055

- Martschin, J., Meya, R., Klöser, D., Meurer, T., Tekkaya, A.E., 2021. Control-Oriented Characterization of Product Properties during Hot Hole-Flanging of X46Cr13 Sheet Material in a Progressive-Die. Metals, https://doi.org/10.3390/met11020349.